QR 코드

문의하기

팩스

+86-579-87223657

주소

중국 절강성 진화시 우이현 쯔양 거리 왕다로

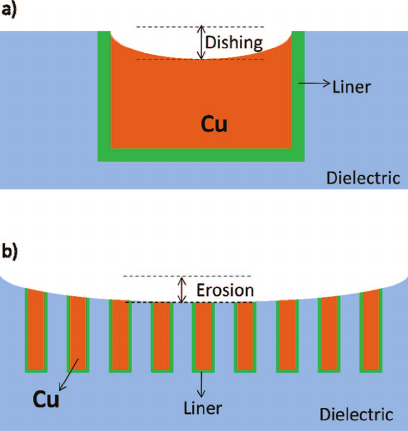

CMP(화학 기계적 연마)는 화학 반응과 기계적 마모의 결합 작용을 통해 과도한 재료와 표면 결함을 제거합니다. 이는 웨이퍼 표면의 전체 평탄화를 달성하기 위한 핵심 공정이며 다층 구리 상호 연결 및 저유전율 유전체 구조에 없어서는 안 되는 공정입니다. 실제 제조에서 CMP는 완벽하게 균일한 제거 공정이 아닙니다. 이는 전형적인 패턴 의존적 결함을 발생시키며, 그 중 디싱(Dishing)과 침식(erosion)이 가장 두드러집니다. 이러한 결함은 상호 연결 층의 형상과 전기적 특성에 직접적인 영향을 미칩니다.

디싱(Dishing)은 CMP 중에 비교적 부드러운 전도성 물질(예: 구리)을 과도하게 제거하여 단일 금속 라인 또는 넓은 금속 영역 내부에 접시 모양의 오목한 프로파일이 생기는 것을 말합니다. 단면에서 금속 라인의 중심은 두 가장자리와 주변 유전체 표면보다 낮습니다. 이러한 현상은 넓은 라인이나 패드, 블록 형태의 금속 영역에서 자주 관찰됩니다. 그 형성 메커니즘은 주로 재료 경도의 차이와 넓은 금속 형상에 대한 연마 패드의 변형과 관련이 있습니다. 연질 금속은 슬러리의 화학 성분과 연마재에 더 민감하고 패드의 국부적 접촉 압력이 넓은 형상에서 증가하여 금속 중앙의 제거 속도가 가장자리의 제거 속도를 초과하게 됩니다. 결과적으로 디싱 깊이는 일반적으로 선 폭과 과도한 연마 시간에 따라 증가합니다.

침식은 CMP 후 패턴 밀도가 높은 영역(예: 조밀한 금속 라인 어레이 또는 조밀한 더미 필이 있는 영역)의 전체 표면 높이가 주변 희소 영역의 표면 높이보다 낮다는 특징이 있습니다. 본질적으로 이는 패턴 밀도에 따라 지역 수준에서 재료가 과도하게 제거되는 것입니다. 밀도가 높은 영역에서는 금속과 유전체가 함께 더 큰 유효 접촉 면적을 제공하고 패드와 슬러리의 기계적 마찰과 화학적 작용이 더 강합니다. 결과적으로 금속과 유전체 모두의 평균 제거율은 저밀도 영역보다 높습니다. 연마 및 과잉 연마가 진행됨에 따라 밀집된 영역의 금속-유전체 스택은 전체적으로 얇아져 측정 가능한 높이 단차를 형성하고 국부적인 패턴 밀도 및 공정 로딩에 따라 침식 정도가 증가합니다.

장치 및 공정 성능의 관점에서 디싱 및 침식은 반도체 제품에 여러 가지 부정적인 영향을 미칩니다. 디싱은 금속의 유효 단면적을 줄여 상호 연결 저항과 IR 강하를 높여 결과적으로 중요한 경로에서 신호 지연과 타이밍 마진 감소를 초래합니다. 침식으로 인한 유전체 두께의 변화는 금속 라인 간의 기생 커패시턴스와 RC 지연 분포를 변경하여 칩 전체의 전기적 특성의 균일성을 약화시킵니다. 또한, 국부적인 유전체 박화 및 전계 집중은 금속간 유전체의 항복 거동 및 장기 신뢰성에 영향을 미칩니다. 통합 수준에서 과도한 표면 형상은 리소그래피 초점 및 정렬의 어려움을 증가시키고 후속 필름 증착 및 에칭의 균일성을 저하시키며 금속 잔류물과 같은 결함을 유발할 수 있습니다. 이러한 문제는 궁극적으로 수율 변동 및 프로세스 기간 축소로 나타납니다. 따라서 실제 공학에서는 레이아웃 밀도 균등화,연마급히상호 연결 구조의 평탄성, 안정적인 전기 성능 및 견고한 대량 제조를 보장하기 위해 선택성 및 CMP 공정 매개변수의 미세 조정이 가능합니다.

+86-579-87223657

중국 절강성 진화시 우이현 쯔양 거리 왕다로

저작권 © 2024 VeTek Semiconductor Technology Co., Ltd. 판권 소유.

Links | Sitemap | RSS | XML | 개인 정보 보호 정책 |