QR 코드

문의하기

팩스

+86-579-87223657

주소

중국 절강성 진화시 우이현 쯔양 거리 왕다로

그림 1. Sic 코팅 된 흑연 감수자

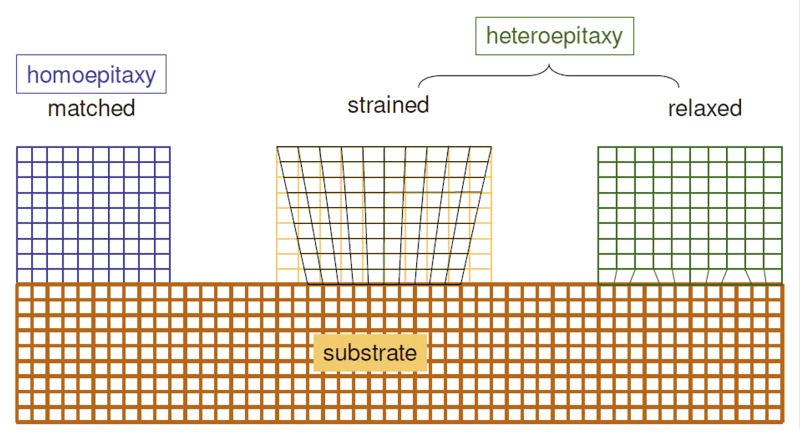

웨이퍼 제조 공정에서 장치 제조를 용이하게하기 위해 일부 웨이퍼 기판에 에피 택셜 층을 더 구축해야합니다. 에피 택시는 절단, 연삭 및 연마에 의해 신중하게 처리 된 단결정 기판에서 새로운 단결정을 재배하는 과정을 말합니다. 새로운 단결정은 기질과 동일한 재료 또는 다른 물질 (동종 에피 택셜 또는 이종 에피 택셜) 일 수 있습니다. 새로운 단결정 층은 기판 결정 상을 따라 성장하기 때문에,이를 에피 택셜 층이라고하며, 장치 제조는 에피 택셜 층에서 수행된다.

예를 들어, aGAAS EPITAXIAL층은 LED 광 방출 장치를 위해 실리콘 기판상에서 제조된다; 에이sic epitaxial층은 전원 응용 분야에서 SBD, MOSFET 및 기타 장치의 구성을위한 전도성 SIC 기판상에서 성장하고; GAN 에피 택셜 층은 반 줄화성 SIC 기판 상에 구성되어 통신과 같은 무선 주파수 응용 분야의 HEMT와 같은 추가 제조 장치를 제조합니다. SIC 에피 택셜 재료의 두께 및 배경 캐리어 농도와 같은 파라미터는 SIC 장치의 다양한 전기 특성을 직접 결정합니다. 이 과정에서 우리는 화학 증기 증착 (CVD) 장비 없이는 할 수 없습니다.

그림 2. 에피 택셜 필름 성장 모드

CVD 장비에서는 가스 흐름 방향 (수평, 수직), 온도, 압력, 고정 및 오염 물질과 같은 많은 요인을 포함하기 때문에 기판을 금속에 직접 또는 에피 택시 증착을위한베이스에 직접 배치 할 수 없습니다. 따라서 감수자를 사용해야합니다 (웨이퍼 캐리어)) 기판을 트레이에 놓고 CVD 기술을 사용하여 에피 택셜 증착을 수행합니다. 이 감수자는 sic 코팅 된 흑연 감수체 (트레이라고도 함)입니다.

2.1 MOCVD 장비에 SIC 코팅 흑연 감수자의 적용

SiC 코팅 된 흑연 감수자는 중요한 역할을합니다금속 유기 화학 증기 증착 (MOCVD) 장비단결정 기판을지지하고 가열합니다. 이 감수자의 열 안정성 및 열 균일 성은 에피 택셜 재료의 품질에 중요하므로 MoCVD 장비에서 필수적인 핵심 구성 요소로 간주됩니다. 금속 유기 화학 증기 증착 (MOCVD) 기술은 현재 간단한 작동, 제어 가능한 성장 속도 및 고순도의 장점이 있기 때문에 Blue LED에서 GAN 박막의 에피 택셜 성장에 널리 사용됩니다.

MOCVD 장비의 핵심 구성 요소 중 하나 인 Vetek 반도체 흑연 감수자는 단결정 기판을지지 및 가열하는 데 도움이되며, 이는 박막 재료의 균일 성과 순도에 직접적인 영향을 미치므로 에피 택셜 웨이퍼의 제조 품질과 관련이 있습니다. 용도의 수가 증가하고 작업 환경이 변함에 따라 흑연 감수자는 마모되기 쉬우므로 소모품으로 분류됩니다.

2.2. SIC 코팅 흑연 감수자의 특성

MoCVD 장비의 요구를 충족시키기 위해 흑연 감수자에 필요한 코팅은 다음 표준을 충족시키기 위해 특정 특성을 가져야합니다.

✔ 좋은 커버리지: SIC 코팅은 감수기를 완전히 덮고 부식성 가스 환경에서 손상을 방지하기 위해 높은 밀도를 가져야합니다.

✔ 높은 결합 강도: 코팅은 감수자에 단단히 결합되어야하며 여러 고온 및 저온주기 후에는 쉽게 떨어질 수 없습니다.

우수한 화학적 안정성: 코팅은 고온과 부식성 대기의 고장을 피하기 위해 화학적 안정성이 우수해야합니다.

2.3 흑연 및 실리콘 카바이드 재료 일치하는 어려움과 도전

실리콘 카바이드 (SIC)는 부식성, 높은 열전도율, 열 충격 저항 및 우수한 화학적 안정성과 같은 장점으로 인해 Gan 에피 탁상 대기에서 잘 작동합니다. 열 팽창 계수는 흑연의 열 팽창 계수와 유사하므로 흑연 감수체 코팅에 선호되는 재료가됩니다.

그러나 결국,석묵그리고실리콘 카바이드두 가지 다른 재료이며, 코팅이 서비스 수명이 짧고 쉽게 떨어질 수 있으며 열 팽창 계수로 인해 비용이 증가하는 상황이 여전히 있습니다.

3.1. 일반적인 유형의 SIC

현재, 일반적인 유형의 SIC에는 3C, 4H 및 6H가 포함되며, 상이한 유형의 SIC는 다른 목적에 적합하다. 예를 들어, 4H-SIC는 고출력 장치를 제조하는 데 적합하며, 6H-SIC는 비교적 안정적이며 광전자 장치에 사용될 수 있으며 3C-SIC는 GAN 에피 택셜 레이어를 준비하고 GAN과의 유사한 구조로 인해 SIC-GAN RF 장치를 제조하는 데 사용될 수 있습니다. 3C-SIC는 또한 일반적으로 β-SIC라고하며, 주로 박막 및 코팅 재료에 사용된다. 따라서 β-SIC는 현재 코팅의 주요 재료 중 하나입니다.

3.2.실리콘 카바이드 코팅준비 방법

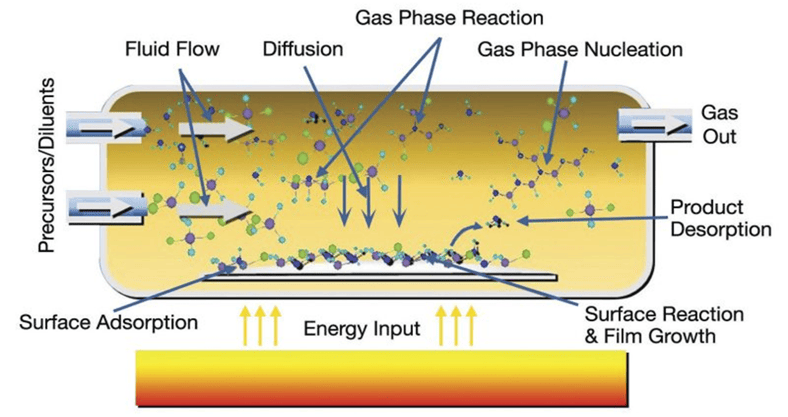

겔-고체 방법, 분무 방법, 이온 빔 분무 방법, 화학 증기 반응 방법 (CVR) 및 화학 기화 방법 (CVD)을 포함하여 실리콘 카바이드 코팅의 제조에 대한 많은 옵션이있다. 그중에서도 화학 기상 증착 방법 (CVD)은 현재 SIC 코팅 준비를위한 주요 기술입니다. 이 방법은 가스 상 반응을 통해 기질 표면에 Sic 코팅을 증착시킨다. 이는 코팅과 기질 사이의 밀접한 결합의 장점을 갖는데, 이는 기질 물질의 산화성 및 절제 저항을 개선시킨다.

고온 소결 방법은 흑연 기질을 임베딩 분말에 배치하고 비활성 대기 하에서 고온에서 소결하여 기판 표면에 SIC 코팅을 형성하여 임베딩 방법이라고합니다. 이 방법은 단순하고 코팅이 기판에 단단히 결합되지만, 두께 방향으로의 코팅의 균일 성은 열악하고 구멍이 나타나기 쉬워서 산화 저항성을 감소시킨다.

splaying 스프레이 방법흑연 기질 표면에 액체 원료를 분무 한 다음 특정 온도에서 원료를 굳히기 위해 코팅을 형성합니다. 이 방법은 저비용이지만 코팅은 기질에 약하게 결합되며, 코팅은 균일 성이 좋지 않고 두께가 얇고 산화 저항성이 좋지 않으며 일반적으로 추가 처리가 필요합니다.

✔ 이온 빔 분무 기술이온 빔 건을 사용하여 흑연 기판의 표면에 용융 또는 부분적으로 용융 된 물질을 분무 한 다음, 코팅을 형성하고 결합합니다. 작동은 간단하고 비교적 조밀 한 실리콘 카바이드 코팅을 생성 할 수 있지만, 코팅은 파손되기 쉽고 산화성이 좋지 않습니다. 일반적으로 고품질 SIC 복합 코팅을 준비하는 데 사용됩니다.

sol-gel 방법,이 방법은 균일하고 투명한 솔 용액을 제조하고, 기판 표면에이를 바르고, 건조 및 소결을하여 코팅을 형성하는 것을 포함한다. 작동이 간단하고 비용이 낮지 만 준비된 코팅은 열 충격 저항이 낮고 균열이 발생하기 쉽기 때문에 적용 범위는 제한적입니다.

✔ 화학 증기 반응 기술 (CVR): CVR은 Si 및 SiO2 파우더를 사용하여 SIO 증기를 생성하고, 탄소 재료 기판의 표면에서 화학 반응에 의해 SIC 코팅을 형성한다. 단단히 결합 된 코팅을 준비 할 수 있지만 반응 온도가 높아지고 비용이 높습니다.

✔ 화학 증기 증착 (CVD): CVD는 현재 SIC 코팅을 준비하는 데 가장 널리 사용되는 기술이며, SIC 코팅은 기판 표면의 기상 반응에 의해 형성된다. 이 방법에 의해 제조 된 코팅은 기판에 밀접하게 결합되어 기질의 산화 저항성 및 절제 저항성을 개선 시키지만 긴 증착 시간이 필요하며 반응 가스는 독성이 될 수있다.

그림 3. 화학 증기 증착 다이어그램

SIC 코팅 된 흑연 기판 시장에서 외국 제조업체는 명백한 주요 이점과 더 높은 시장 점유율로 일찍 시작했습니다. 국제적으로 네덜란드의 XYCARD, 독일의 SGL, 일본의 Toyo Tanso 및 미국의 MEMC는 주류 공급 업체이며 기본적으로 국제 시장을 독점합니다. 그러나 중국은 이제 흑연 기판 표면에서 균일하게 성장하는 SIC 코팅의 핵심 기술을 뚫고 있으며, 그 품질은 국내 및 외국 고객에 의해 확인되었습니다. 동시에, 가격은 특정 경쟁력있는 이점을 가지고 있으며, 이는 SIC 코팅 된 흑연 기판을 사용하기위한 MOCVD 장비의 요구 사항을 충족시킬 수 있습니다.

Vetek 반도체는sic 코팅20 년 이상. 따라서 우리는 SGL과 동일한 버퍼 층 기술을 시작했습니다. 특수 가공 기술을 통해 흑연과 실리콘 카바이드 사이에 완충 층을 첨가하여 서비스 수명을 2 배 이상 증가시킬 수 있습니다.

+86-579-87223657

중국 절강성 진화시 우이현 쯔양 거리 왕다로

저작권 © 2024 VeTek Semiconductor Technology Co., Ltd. 판권 소유.

Links | Sitemap | RSS | XML | Privacy Policy |